「YGK」として幅広い世代の釣り人に知られる、フィッシングラインメーカー「株式会社ワイ・ジー・ケー」。

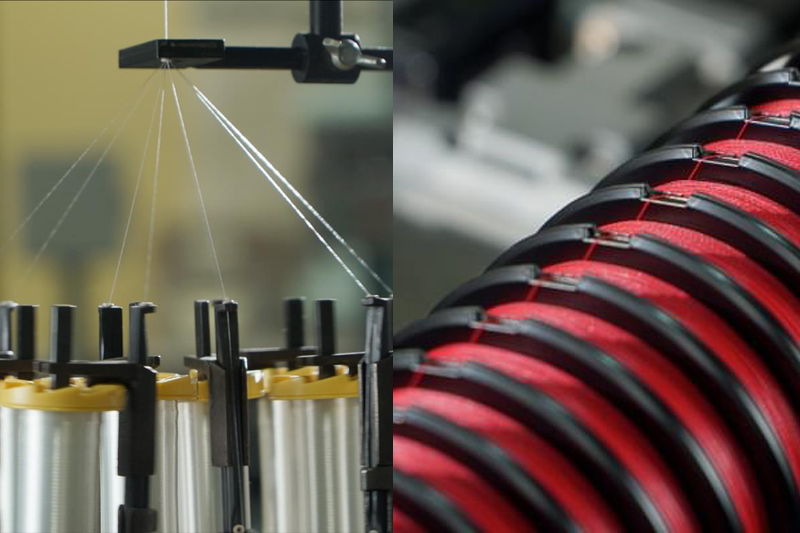

極細のポリエチレン素材の原糸を複数本、正確に撚りながら編み込み1本にする、独自開発の「WX工法」で作られたPEラインは世界No.1の品質で、日本はもちろん海外でも多くのファンを持っています。

先代の意志を引き継いだ現社長が2019年に就任した後も、新ブランド「XBRAID」の立ち上げや、新工場の建設が次々と行われており、その成長速度は衰えることなく加速しています。

現在、世界最大規模のフィッシングライン製造を支えているのは、7つの工場。その現場ではどのような課題をITで解決しているのか、情報システム部門でマネージャーを務める、石本 旭氏にお話を伺いました。

大規模工場でも、管理ツールの主力はまだまだ紙。まず始めたのはデジタル化です。

入社は2019年。当初の職種は生産管理でした。その頃にも工場の新設は進行していて、製造ラインはどんどん膨らんでいる状態でした。現場では注文書など紙の文化が根強く残っていましたが、会社の成長速度が速すぎて、なかなかやり方を変えられないままになってしまったような印象を持ちました。次々と増える生産量に対応していきながら、慣れたやり方を変えるというのは、本当に大変です。

規模の大小に関わらず、製造現場にはよくある課題かもしれません。

前述したとおり、当時の現場では管理ツールの主力は紙でした。

そのためやはり紛失などのミスは避けられず、全体の現状を把握することも簡単ではありませんでした。

そこで個人的にVBAを組んで、データで製造実績や在庫などを管理することを始めたんです。

特に「会社をIT化していこう」などという意識はありませんでした。自分の仕事を楽にするために、持っていたスキルを使っていたという感じです。前職でも生産管理をしていて、効率的になるやり方を考えたり、実行するための技術を勉強することは好きでした。

うちの販売管理システムに関わっているエンジニアの方が、その様子を見かけて面白いと思ってくださったみたいで、入社3~4カ月くらいで情報システムをやらないかと社長から声をかけられたんです。システムに関する仕事は好きだったので二つ返事で引き受けました。

会社としては「情報システム」、「研究開発」、「生産技術」の強化を進めたいと考えていて、それぞれ中核となるようなスペシャリストを迎え入れていた頃でした。自分自身が情報システムの中核と言われると非常におこがましく感じてしまいますが、いただいた評価や期待に対して頑張っていきたいと考えています。

現在は、情報システム部が企画部分を担当し、協力会社が実務を担当してくれているという体制です。会社の成長速度は今も非常に速いので、予定しているシステムの仕様もどんどん拡張されて変わっていく。とても大変ですが、やりがいがあります。

製造過程の一部を3工程から1工程へ短縮。生産技術のスペシャリストによるFA、IOT化。

生産技術では、新しく入社したスペシャリストのひとりが、やり方を大きく変えました。FAやIOTを進めたことで、工程の短縮だけでなく付随する作業も合わせて処理できるようになり、今まで3工程あったものを1工程にすることに成功しています。高い効率と共に生産時間の削減を実現し、生産性へのインパクトは非常に大きいものがありました。

さらには製造情報のデジタル化、見える化を進め、不具合発生時の設備条件を追えるようにすることで、品質の向上も図っています。

人のやる仕事はゼロにはなりませんが、作業自体は自動化を進め、管理者を数人置くことで工場機能が完結するフルオートメーションが理想です。

そのためには生産技術ももちろん、さまざまな部門のIT課題を並行して解決していかなくてはいけません。

今までは、オペレータの熟練の勘で現場が回っている部分があったので、ITの導入にあたっては不満の声もやはりありました。慣れたやり方を変えるのは誰でも嫌なものですよね。

長く勤めてくれているオペレータの経験は会社の財産なので、そこを軽んじることは決してせず、丁寧に話をしながらも、必要だと思う変革は行ってきたつもりです。

IT化して良くなったのは、アナログでの管理がデジタルになったことで、履歴が追いやすくミスも減って管理がしやすくなったこと。

システムの入力によってやった、やってないが分かるので、不明瞭な状況が改善され、管理者が各所に確認などをしなくても現状把握をしやすくなりました。もともと残業はあまりない会社ですが、無駄な仕事は軽減されたと感じます。

ただし、工程によってはオペレータによる入力作業が増えた部分もあるため、そこの負担軽減も考えています。今は作業状況の入力のために定位置に置かれたPCまで人が移動しないといけませんが、ゆくゆくは一人一人がタブレットを携帯して、その場で入力できるようにしたい。これに関してはすでに動き出していて、来年には100台単位のタブレットが導入される予定です。

今までは、途方もない数の製造記録を事務の方1人で入力していました。当たり前ですが入力が追い付かずにリアルタイムでの管理は難しい状態でした。しかし、タブレットでの即時入力が可能になればこの問題も解決できます。

上流から下流まで、工程管理が全てシームレスにつながるシステムを目指しています。

横浜と大阪に新しく販売会社が立ち上がったので、そこの販売管理システムは新規でパッケージを導入しました。ワイ・ジー・ケーに関しても同じパッケージを導入し、同期させる予定です。

今までは長く同じシステムを使っていたので、現在はそのリプレイスを協力会社と共に進めています。

販売管理システムの刷新にあたっても、生産管理との連動を考えなければいけないことがハードルのひとつです。

コンポーネント型ERPのような感じで、同じメーカーが出している業務システムパッケージを生産管理、販売管理などそれぞれで購入し、限定的ではなく上流工程から下流工程まで連動させていくことを計画しています。

問題があった時に原因がしっかりと追えるよう、トレーサビリティを確保し、将来的には前後の工程がシームレスにつながるようにしたい。新システムが浸透するまでにも少し時間がかかると思っているので、自社に合わせた細かいカスタマイズを加えながら、3~4年先の完了を目指しています。

本当にフラットな、組織のない企業。裁量のある面白さを感じられる場所です。

うちは社長以下、全員一般社員という考えで他企業のような明確な組織がありません。もちろん、責任や仕事の負荷によって待遇面に差はありますし、役職がついている人もいます。みんなが一般社員というのは、やる気と能力があれば、立場に捕らわれず誰もがリーダーシップを発揮できるという体制の現れです。

入社するまではあまり想像ができなかったのですが、上司がいなくても自然とリーダー的存在ができていくような感じです。

仕事のやり方を変えるのにも上司の決裁を必要としない領域も多いため、自分で考えて自由にできるんです。なので、管理職クラスとされている人にはやはり自発的な人が多いですね。

それで大丈夫なのかと思いますよね(笑)。やはり弊害として、やり方が俗人化してしまう側面がありますが、裁量があるからこその面白さは大きいです。

IT化の方向性に関しても、大きな方針は社長と話して決めていますが、あまり反対をされることはありません。もちろん会社にとって良いことかどうかを考えることは大前提です。

会社にとってプラスになることであれば、ダメだと言われることは基本ないですね。必要な設備も準備してもらえます。

さらに成果を出せば、きちんと評価されて自分に返ってくるので、自発的に動きたい人には合っていると感じます。

社員数も増えてきたので、この体制のままでいけるのかは分かりませんが、会社の個性としては大きなポイントかなと思っています。

これからの成長に合わせて、会社がどんなふうに変わるのか、そして、そこに自分の仕事がどのくらい影響を与えられるのか、今からとても楽しみにしています。

会社概要

設立 |

1989年7月 |

資本金 |

9,000万円 |

|---|---|---|---|

売上 |

非公開 |

従業員数 |

262名 |

事業概要 |

フィッシングラインの製造 |

||

住所 |

徳島県鳴門市瀬戸町明神字板屋島60-1 |

||