医療用弾性ストッキングの開発・生産・販売を行う「東光株式会社」。

がん治療の過程で行われる、リンパ管およびリンパ節の切除や、放射線照射、一部の薬物療法の影響で、流れが滞ったリンパ液が組織に溜まり、むくんでしまう状態をリンパ浮腫と言います。

進行性の病気でもあるため、早期から適切なケアを行うことが大切となり、そこで用いられるのが血液還流を促進する、医療用の特別なストッキングです。

医療用ストッキングは、元々ヨーロッパ製の商品がほとんどで、現在も既製品は欧米メーカーのシェアが高い状態です。ただ、日本人の体形ではフィットしないこともあるため、医療的な効果が十分に得られない場合があるという課題がありました。

そこで同社が立ち上げたのが、日本人の標準体型に基づいた医療用弾性ストッキングである、「メディカルサポート」というオリジナルブランドです。さらに、患者様ひとりひとりの状態に合わせたオーダーメイドの商品も手掛けており、こちらにおいては、国内でトップシェアを誇っています。

今後ますますのシェア拡大に向けて、オリジナルの受注システムを導入したばかりだという同社。導入の経緯やどのような成果を目指しているのかなど、営業部 営業課 課長代理の坂本 大樹氏にお話をお伺いしました。

リンパ浮腫の患者様のためには、1日でも早い納品が必要なんです。

リンパ浮腫に悩む患者様は、10万~15万人。近年の手術件数からみると年に6000人ほど増加すると推定されています。手術での治療ができない状態の方もいらっしゃるため、長期間に渡りむくみを緩和させながら、病気と付き合っていく必要がある方も多いんです。

もちろん、むくみの状態はそれぞれのため、オーダーメイドの需要も少しずつ伸びています。

現在では、全体の約2割の方がオーダーメイドをご希望されています。

既製品ではまだまだ欧米メーカーが強いのですが、オーダーメイドとなると、医療機関が患者様の採寸をして、測定データを代理店に送り、そこから海外にある本社で製作後、発送という流れで、納品まで1か月程度かかり、もちろん費用も高くなります。

患者様の状態は日々変化するので、1か月も経つと採寸したサイズと違ってしまうこともあります。

その点でいえば、うちは5営業日ほどでお届けできるため、選んでいただけることが多くなるというわけです。

ただヨーロッパなどは、医療機関とメーカー間のシステム化が進んでいるため、欧州域内へのオーダーメイドストッキングの生産リードタイムは2~3日です。日本向けも本当はFedExなど使えば1週間程度で納品できるのですが、日本市場はそこまで大きくないため、そこまでコストをかけてシェアを取りに来るということはありません。

しかし、だから安心してこのままでいいということではない。

納品までの日数をもっと削減すれば、患者様の満足度も高まりますし、医療機関からの信頼にもつながり、うちの大きな強みになります。そのために無駄をなくし、できる自動化、システム化をしたいというのが始まりでした。

重複した3回の入力工程を1回へ。工数とミスの両方を削減。

まずは、従来からある紙でのやり取りをやめたいと思っていたこと。そして、受注から納品までのフローの中で重複している工程があったため、それをシステムで解決しようという話になりました。

今までは、医療機関が採寸を行い、数値を記入した紙がFAXで届き、それを営業が目視で確認しながら社内システムに入力していました。さらに、生産部でストッキングを編むためのプログラムを作るために、またその数値を入力していたんです。採寸データの入力だけで3回発生しており、入力のミスはもちろん、FAXでは文字が潰れていてうまく読み取れず、その確認にまた時間がかかるということがありました。

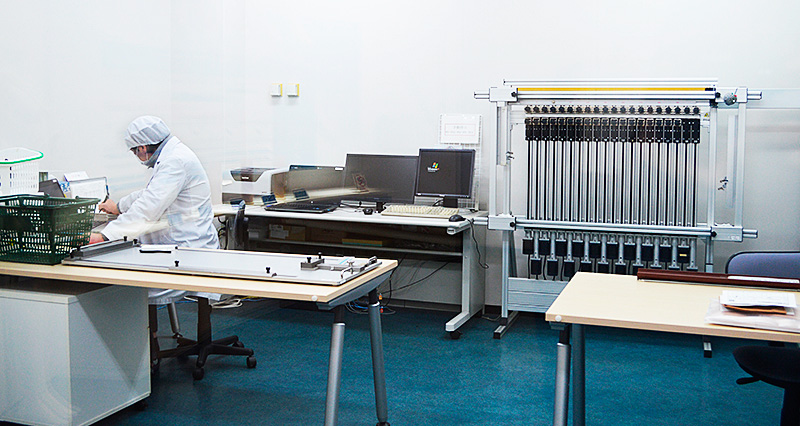

今回導入したシステムでは、「受注→医療機関で採寸情報を入力→ストッキングを編むためのプログラムを作る→請求書発行」までを一気通貫で行うことができます。

これから運用が開始されるため、ミスと工数の削減において大きな期待を寄せています。

システムは完全受託。電子メジャーの同時導入で採寸のストレスを低減。

システム導入の構想と同時に、開発をしてくれる会社を探してはいました。

県内の大手IT企業や東京の会社など、数社に見積りをもらっていましたが、当社の業務は個人情報を扱うためセキュリティのハードルが高く、費用面でもなかなか折り合いませんでした。

結局、2年以上かけてフィットギャップ分析を行い、現在のシステム会社に決定したんです。

オーダーメイドの工業製品を作るための採寸システムを専門にしている会社で、完全な受託開発です。

柔軟に要望を聞いてくれたことが決め手となりました。

導入後も様々な課題が出てくると思いますので、拡張や改良も含めて長いお付き合いを想定しています。そのため、システム会社との相性はかなり重要ですね。

また、システムの導入に伴い、電子メジャーの導入も同時に行いました。

オーダーメイドの普及率が急拡大しない理由のひとつに、採寸が大変ということがあります。

なんと35か所もの測定が必要なんです。

ヨーロッパでは採寸も有料サービスですが、日本では無料かつ保険適応でもない。

看護師やセラピストがサービスでやることになるので、医療機関の負担も大きいんです。

ここを簡易化できれば、オーダーメイドの市場拡大にもつながると感じ、導入を決めました。

今までは巻き尺で採寸し、都度ペンで記入して、とやっていたのが、図ってメジャーのボタンを押すだけで、採寸データがBluetoothで飛ぶようになりました。測定時間が短くなることによって、測定する側、される側の負担も減り、異常な数値だとエラーも出るため、入力のミスも減ります。

理想としては、カメラでの撮影画像からサイズが検出できるようになればと思っていました。

技術としては既にあるものですが、服を着て撮影するわけではないので、患者様の抵抗感も大きいでしょうし、セキュリティ面にも厳重な配慮が必要となり、サイズに関しても高い精度が要求されます。

そうなると費用面のハードルも高いため、今後の技術革新に期待しています。

生産性の向上はもちろん、海外への市場拡大にも大きなメリットが。

オーダーメイドの売上は5~6年かけて2倍ほどに成長しています。

海外からの引き合いがあったこともありましたが、当時はFAXでやり取りしていたので、言語の面でも対応が難しく、お断りしたことがありました。

システム化したことで、今後はそういう需要に対しても受注できるようになります。

付加価値の高いオーダーメイド、かつメイドインジャパンの品質であれば、アジアでの需要も見込めます。

工数やミスの削減による生産性の向上だけでなく、海外進出のハードルが下がることによる市場の拡大も、システム導入の大きなメリットだと考えています。

自分たちの事業が良い方向に向かうことが、患者様への貢献にもつながっていくことだと思いますので、それを忘れずに今後も未来を見据えて徐々にIT化を進めていければと考えています。

会社概要

設立 |

1946年11月29日 |

資本金 |

1億円 |

|---|---|---|---|

売上 |

非公開 |

従業員数 |

141名 |

事業概要 |

医療用弾性ストッキングの開発・生産・販売 |

||

住所 |

徳島県徳島市応神町吉成字西吉成43番地 |

||